在现代工业的制造图谱上,复合材料正扮演着日益重要的角色。而要将坚韧的纤维与流动的树脂转化为性能卓越的构件,则需要精密的工艺与装备作为桥梁。其中,树脂传递模塑(RTM)闭模成型工艺,因其能够生产双面光洁、高精度、高性能的产品,已成为高端制造领域的关键技术之一。本文将深入探讨RTM工艺的奥秘,并聚焦于其心脏——RTM注胶设备。

RTM的本质是在一个密闭的腔体内,完成纤维增强体的树脂浸润和固化过程。它绝非简单的“注入”,而是一个可预测、可控制的系统工程。

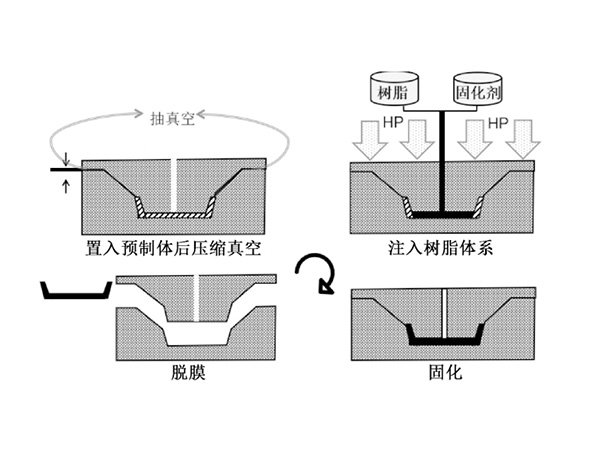

其工艺流程可清晰分为以下几个步骤:

设计与预成型:这是工艺的基石。根据产品三维数据,不仅需要设计模具,更要精确设计纤维预成型体的结构和铺层。干态的纤维(如碳纤维、玻璃纤维)通过缝纫、编织或粘结等技术,被预先制成产品的“骨架”,并精准放入下模中。

合模与锁紧:合上模具,利用液压系统施加巨大的合模力,确保在树脂注入的高压下模具不会张开,形成一个密封的型腔。这副刚性的模具,是保证制品双面光洁和尺寸精度的关键。

核心阶段:树脂注入与浸润——注胶设备的舞台

这是整个过程的核心。在控制系统的指挥下,注胶设备开始工作。它将低粘度的树脂与固化剂按精确比例混合、计量,然后在设定的压力下,通过模具上的注射口平稳注入模腔。树脂在模腔内像一位耐心的园丁,沿着预设的流道,渗透、填满纤维骨架的每一个微小缝隙,将干燥的纤维完全浸润。此过程通常会在模具另一侧的排气口辅助下进行,以确保空气被完全排出,避免形成气泡缺陷。

固化与脱模:充满后,在一定的温度条件下,树脂发生交联反应,固化成形。最后,打开模具,取出一件完美的复合材料制品。

RTM的优势在于集高表面质量、高结构复杂性、高纤维含量、优异环保性于一身,非常适合制造对力学性能和轻量化要求高的结构件。

如果说模具是RTM工艺的“躯干”,那么注胶设备就是其精准输送能量的“心脏”。它绝非一个简单的泵,而是一套集成了计量、混合、输送和控制功能的精密系统。

一套典型的RTM注胶设备通常包括以下几个核心部件:

树脂罐与固化剂罐:分别用于储存主树脂和固化剂。罐体通常配备搅拌和温控系统,以保持材料性质的稳定和适宜注射的粘度。

高精度计量泵:这是设备的“精准双手”。通常采用齿轮泵或活塞泵,通过伺服电机驱动,能够以极高的精度(比例精度可达±0.5%)抽取并输送树脂和固化剂。这是保证最终产品固化度一致、性能稳定的关键。

动态混合器:这是设备的“高效厨房”。树脂和固化剂在注入模具前必须充分混合均匀。静态混合器(依靠内部单元切割、重组流体)或动态混合器(通过电机驱动叶片高速旋转混合)被用于此目的。对于快速固化的体系,动态混合器效率更高,且可防止在注射间隙堵塞。

注射阀枪头:这是设备的“执行终端”。混合好的树脂通过注射阀注入模具。先进的注射阀能够实现快速启停,防止滴漏,并具备自清洁功能。

集成控制系统:这是设备的“大脑”。现代化的RTM设备由PLC(可编程逻辑控制器)或工业电脑控制,操作员可以通过人机界面(HMI)触摸屏设定和监控所有工艺参数,包括:

树脂/固化剂混合比例

注射压力与流量

材料温度

注射总量

自动化注胶曲线

系统能实时记录所有数据,确保每一件产品的生产流程都可追溯,这对于航空航天、汽车等对质量严苛的领域至关重要。

设备的进阶挑战:随着工艺发展,如高压RTM(HP-RTM)的出现,要求注胶设备能在几十甚至上百巴的高压下,在数十秒内完成快速注射和混合,这对设备的刚性、密封性和控制响应速度提出了极致的要求。

RTM闭模成型工艺,是将材料科学与精密工程完美结合的典范。它不仅仅是一种制造方法,更是一种关于控制、预测与优化的制造哲学。而其中,注胶设备作为将工艺蓝图转化为实体产品的核心执行者,其技术水平直接决定了RTM工艺所能达到的高度与边界。当最坚韧的纤维骨架与最精准的树脂注入相遇在密闭的方寸之间,一件件推动工业进步的复合材料杰作便由此诞生。