树脂传递模塑(Resin Transfer Molding,简称RTM)成型工艺是近年来得到迅猛发展的先进复合材料液体模塑成型技术,该技术以其投资小、质量好、生产效率高等优点在航空航天、汽车制造等行业中得到广泛应用。作为复合材料制造领域的专业设备供应商,我们将深入解析RTM注胶工艺的关键技术,并介绍如何通过先进的注胶设备提升生产工艺水平。

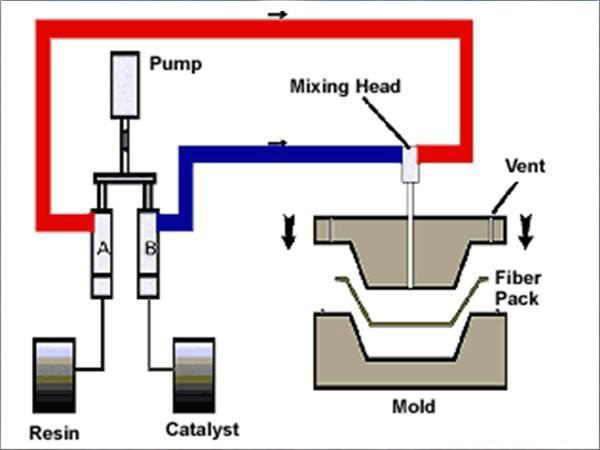

RTM是一种将树脂注入闭合模具中浸润增强材料的复合材料成型工艺。其基本工艺过程包括:模具清理与脱模处理→胶衣涂布→胶衣固化→玻纤及嵌件等安放→合模夹紧→树脂注入→树脂固化→启模→脱模→(二次加工)。

在航空航天制造业中,复合材料产品从非承力部件、小型制件逐步向主承力部件及大型一体化制件发展,对大型、高性能复合材料制造需求迫切,因此发展了例如真空辅助树脂转移模塑(Vacuum Assisted Resin Transfer Molding,简称VARTM)和轻质树脂转移模塑成型(Light Resin Transfer Molding,L-RTM)等工艺技术。

树脂系统的选择是RTM工艺的关键。要将树脂注入模腔内并且使树脂迅速浸润纤维,其粘度为0.025-0.03Pa·s为最佳。聚酯树脂粘度较低,常温下冷注射即可完成。适合RTM工艺的树脂有聚酯树脂、环氧树脂、酚醛树脂、聚酰亚胺树脂等。

RTM工艺中增强材料可选用玻璃纤维、石墨纤维、碳纤维、碳化硅和芳纶纤维等。品种可根据设计需要选择短切纤维、单向织物、多轴织物、编织、针织、芯材等材料或预成型坯。

树脂传递压力是RTM工艺中应该控制的主要参数。此压力用来克服注入模腔和浸透增强材料时所遇到的阻力。树脂完成传递的时间与系统压力和温度有关,但一般要求在传递过程中进入模具的树脂液面上升速度不大于25mm/min。

通过观察排出口来监控树脂传递过程。通常认为,模具上所有的观察口均有胶液溢出并不再排出气泡,且实际加入的树脂量与预计加入的树脂量基本一致时,传递过程即已完成。

针对RTM工艺要求,现代RTM注胶机已成为高度精密的专业设备。优质注胶设备应具备以下核心特性:

采用伺服电机+高精度计量齿轮泵的供胶方式,出胶精度可达≤±1%。通过精密计量泵与静态混合器,确保环氧树脂A/B组分比例精确、混合均匀,从根本上保证型材固化度的均一性和稳定的力学性能。

配备的温度控制系统,对树脂料桶、输料管路进行恒温控制,确保树脂粘度稳定、流动性一致,保障连续生产的工艺稳定性。设备可对胶水进行脱泡、加热保温、搅拌等功能,具备液位显示、比例可调、出胶精准、工作数据记录等特点。

现代RTM注胶机能够处理聚氨酯、环氧树脂、硅酮胶等中低粘度的材料,支持非标定制,适用各种工况。设备可选用于LP-RTM、电气灌封、管道缠绕等工艺,满足不同的生产需求。

先进的注胶设备配备智能化控制系统,可记录胶水用量、报警记录、操作记录等数据,并且可以将数据导出,为产品性能分析、追溯等工作提供数据支撑。

在汽车保险杠树脂传递模塑成型工艺研究中,通过应用RTM-Worx软件进行树脂流动模拟,设置注胶口、流道以及溢胶口,通过优化后得到最佳注胶方案。根据优化得到的树脂、铺层方式以及注胶方案,利用自制的模具,采用VARTM成型工艺制备汽车保险杠。

对于结构复杂的复合材料多隔板框梁,研究表明整体线型注胶口利于大型复杂结构的树脂注胶;适当增大注胶压力,并进行保压,有利于改善制件表面质量。

在实际生产过程中,RTM工艺仍存在一定的技术难点:

模具刚性不足可能导致制件厚度不均匀

模具密封性不足会造成制件内部树脂浸润不充分

树脂粘度不适会降低模具使用寿命

流道设计不合理会使制件出现干斑、富脂等缺陷

针对上述挑战,现代复合材料RTM注胶成型设备通过以下方式提供解决方案:

采用全闭环私服控制系统,实现对树脂的精密注射,确保树脂精确计量和连续稳定供胶

配备真空脱泡功能,降低复合材料制品的空隙率

具备恒压注射功能,确保配比精准、混合均匀

模块化设计,支持非标定制,适应不同模具和工艺要求

随着复合材料应用领域的不断扩展,RTM注胶工艺及其设备将持续向更精密、更智能、更高效的方向发展。精密环氧RTM注射机作为复合材料闭模成型工艺的高端智能设备,通过全闭环私服控制系统,实现对单组分或双组分树脂的精密注射,显著提升复合材料制品的性能和质量稳定性。

对于追求高品质复合材料生产的企业,投资先进的RTM注胶设备不仅是提升产品质量的关键,更是增强市场核心竞争力的明智之举。我们的专业团队随时准备为您提供最适合您生产需求的RTM注胶解决方案。