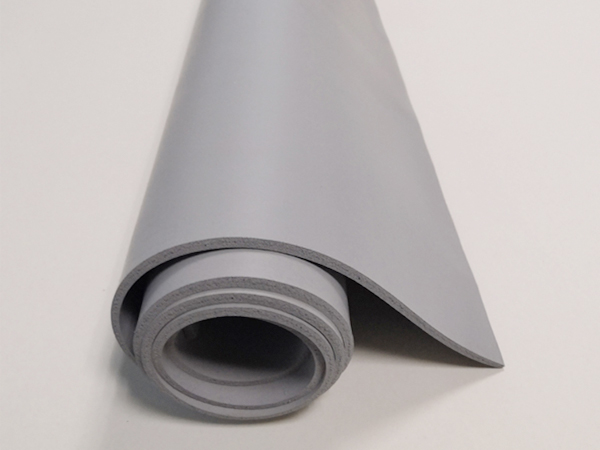

在现代高端制造领域,材料与工艺的创新是推动产业升级的核心动力。液态硅胶泡棉,作为一种兼具优异密封性、缓冲性、耐高低温及绝缘性能的高分子材料,已广泛应用于新能源汽车电池包、消费电子、医疗器械及航空航天等对可靠性要求极高的领域。而其背后,液态硅胶泡棉供料压延生产工艺正是实现材料卓越性能与复杂结构成型的关键。本文将深入解析这一先进工艺的核心流程与独特优势。

供料压延工艺是一种连续化、自动化的生产过程,它将液态硅胶原料的精密计量、混合、发泡与后续的成型、固化完美结合,特别适合生产片材、卷材或特定截面的连续泡棉产品。

1. 供料系统:稳定与精确的基石

工艺的起点是高度自动化的供料系统。双组份高纯度液态硅胶(A组分与B组分)分别储存于恒温供料罐中,通过精密计量泵(如齿轮泵)以极高的比例精度(通常误差小于±1%)进行输送。与此同时,发泡剂(化学或物理性)被精准注入到混合流道中。所有原料在进入静态混合器或动态混合头之前,均保持严格的温度控制,确保混合前粘度的稳定性。这一阶段的精确控制,是最终产品密度均匀、泡孔结构一致的首要保证。

2. 压延成型:赋予形状与结构

混合均匀的液态硅胶混合物被连续、均匀地涂布或浇注到下方运行的载体(如离型纸、PET薄膜或金属带)上,随即进入核心的压延机组。压延机通常由多个精密加热辊筒组成,通过调节辊筒之间的间隙(辊隙),对材料进行碾压和定型。

初步发泡与预成型:在受控的温度下,材料在通过辊隙时开始初步发泡反应,并被压延成预设的厚度和宽度。

结构塑造:通过不同辊筒的造型或后续的在线切割,可以直接形成平面片材,或塑造出带有背胶、凸筋、异形截面等复杂结构的泡棉产品,实现功能与结构的一体化。

3. 热固化:性能最终定型

压延成型后的材料立即进入连续式热风循环烘道或加热辊筒区。在设定的精确温度曲线下,液态硅胶完成充分的交联(硫化)反应和发泡过程。此阶段,泡孔结构完全定型,材料获得最终的力学性能、弹性及耐久性。固化后的连续泡棉经冷却、裁边、检测后,收卷为卷材或分切为片材。

与传统模压或注塑发泡工艺相比,供料压延生产工艺展现了多重优势:

高效率与连续性:实现24小时不间断连续生产,大幅提高产能,降低单位成本,尤其适合大规模订单。

卓越的均匀性与一致性:连续的压延过程避免了批次差异,产品在长度和宽度方向上的厚度、密度、泡孔结构及物理性能极其均匀稳定。

灵活的尺寸与结构设计:通过调整辊隙和辊筒模具,能快速变换产品厚度(范围广)和截面形状,无需为每种截面开发昂贵模具,响应市场更快。

优异的表面质量:与载体膜接触的表面光滑平整,可直接满足高端外观或精密贴合的需求。

材料利用率高:基本无边角料浪费,生产过程更环保、经济。

在整个生产过程中,集成了在线测厚仪、密度监测、视觉检测系统等自动化监控手段,对产品的关键参数进行实时反馈与调整,确保每一米产品都符合最严格的设计标准。

凭借供料压延工艺生产的高性能液态硅胶泡棉,正成为解决复杂密封、减震、隔热问题的首选材料。无论是新能源汽车电池模组间的缓冲隔热垫,消费电子产品内部的防尘防水密封,还是医疗设备中需要生物相容性的柔软垫片,该工艺都能提供高质量、高可靠性的定制化解决方案。

液态硅胶泡棉供料压延生产工艺,代表了高分子发泡材料加工领域的高水平。它将精密化工、连续成型与热固化技术无缝融合,不仅实现了产品性能的飞跃,更以卓越的生产效率和灵活性,赋能下游产业的创新设计。选择拥有成熟供料压延工艺的合作伙伴,意味着获得了品质、效率与可靠性的三重保障,为您在激烈的市场竞争中奠定坚实的材料基础。