环氧树脂真空浇注是制造干式绝缘互感器(CT/PT)的核心工艺,直接决定产品的长期电气强度、机械稳定性与运行可靠性。这一过程技术密集,需严格控制以下关键环节:

一、 材料处理是基础

浇注前,必须对环氧树脂、固化剂及填料(如硅微粉)进行充分的预干燥与预热,驱除材料内部吸附的微量水分。水分是浇注体产生气泡、降低绝缘性能的主要诱因之一。同时,需严格按照配方比例进行精确的初混合。

二、 真空脱泡是关键

混合好的环氧树脂胶料,必须在高真空环境下进行长时间、充分的脱泡处理(真空度通常需优于50 Pa)。目标是彻底消除搅拌和混合过程中卷入的以及材料自身脱出的气体。脱泡不彻底,是导致产品内部出现蜂窝状气隙或局部放电的根源。

三、 模具与线圈预处理

浇注模具必须洁净、干燥,并涂覆合适的脱模剂。最关键的是,线圈等内部组件必须经过高温真空干燥处理,以彻底排除绕组绝缘层、层间及铁芯缝隙中的潮气。未经彻底干燥的线圈在浇注后会成为巨大的隐患源。

四、 浇注过程需精细控制

真空环境浇注:胶料注入必须在维持高真空的模具腔室内进行,防止气体重新卷入。

缓慢平稳进胶:采用底部或侧面进胶方式,控制胶料以平稳、缓慢的速度上升,以利模具内残留气体被胶料前沿平稳推入排气通道。

温度匹配:控制胶料温度与模具、线圈温度相匹配,温差过大会导致局部固化应力不均或产生内部缺陷。

五、 阶梯固化与应力控制

浇注完成后,需遵循科学的 “阶梯升温”固化曲线。缓慢升温使树脂在低粘度阶段充分流动、浸润,再逐步升温完成凝胶和固化。合理的固化程序能有效降低产品内部热应力,防止开裂。

工艺总结:成功的浇注是 “干燥的材料、彻底的真空、匹配的温度、科学的固化”四要素协同作用的结果。任一环节的疏失都可能导致产品绝缘性能下降,甚至在未来运行中发生击穿故障。

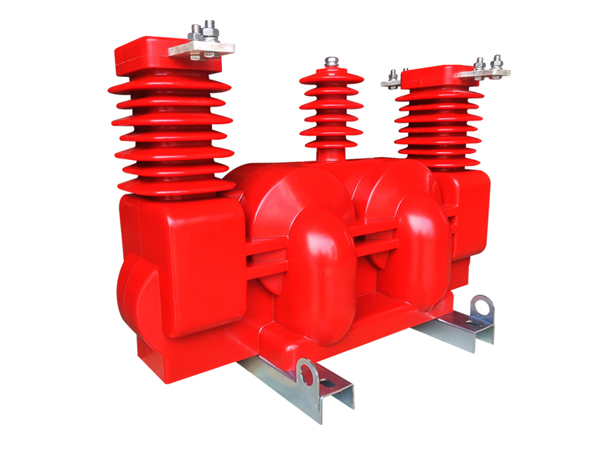

应对上述严苛工艺要求,我司推出的环氧真空浇注设备提供了集成化解决方案。系统集成了高精度计量、高温真空薄膜脱泡、恒温控制及全自动程序化浇注功能,真空度可达5Pa以下,确保材料处理与浇注全过程处于最佳状态。其模块化设计可灵活适配不同规格互感器的生产,帮助客户稳定实现高质量、低缺陷的绝缘件制造,提升产品核心竞争力。